全国销售热线

186-7802-8115

全国销售热线

186-7802-8115

目前烟气脱硝技术可分为干法和湿法两大类,其中干法脱硝中的选择性催化还原(SCR)和选择性非催化还原(SNCR)技术是市场应用广(约占60%烟气脱硝市场)、技术成熟的脱硝技术,其原理是向烟气中喷氨或尿素等含有NH¬3自由基的还原剂,在高温下直接(或催化剂的协同下)与烟气中的NOx发生氧化还原反应,把NOx还原成氮气和水。但该技术也有其巨大的局限性,由于化学反应需要在高温下进行,而对于中小型锅炉以及工业锅炉来说,排烟温度远不能达到化学反应所需要的高温,因此低温烟气脱硝技术就成为市场的必须。

低温烟气脱硝技术以低温氧化技术(LoTOx)简单有效,由于烟气中的氮氧化物主要组成是NO(占95%),NO难溶于水,而高价态的NO2、N2O5等可溶于水生成HNO2和HNO3,溶解能力大大提高,很容易通过碱液喷淋等手段将其从烟气中脱出。将烟气中的NO转化为高价态,需引入较强的氧化剂,在众多氧化剂中,臭氧是环保清洁的强氧化剂,在高效转化NO至高价态的过程中不遗留任何二次污染物,另外不同于•OH、•HO2 等,工作环境恶劣,自由基存活时间非常短,能耗较高,O3的生存周期相对较长,将少量氧气或空气电离后产生O3,然后送入烟气中,可显著降低能耗。

臭氧具有仅次于氟的强氧化性,完全有能力将烟气恶劣环境中的NO氧化成高价态,提高烟气中氮氧化物的水溶性,从而通过湿法洗脱。其中主要包括以下反应:

NO+O3→NO2+O2 (1)

NO2+O3→NO3+O2 (2)

NO2+NO2→N2O4 (3)

N2O4+O3→N2O5 (4)

NO3+NO2→N2O5 (5)

3NO2+H2O→2HNO3+NO (6)

N2O5+ H2O→2HNO3 (7)

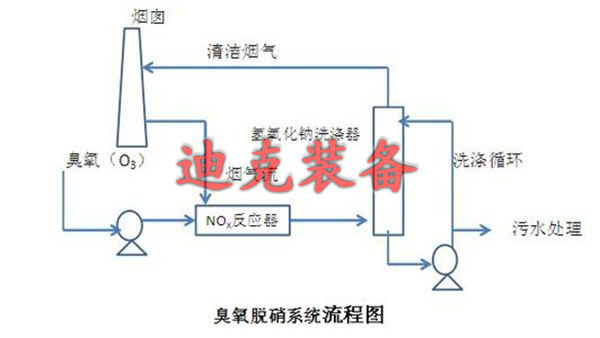

利用臭氧发生器制备臭氧,通过布气装置把臭氧气体均布到烟气管道截面,在管道中设置烟气混合器,使臭氧与含NOX的烟气在烟气管道中充分混合并发生氧化反应。将烟气中的NOX氧化为容易吸收的NO2和N2O5。再利用氨法脱硫洗涤塔,对NO2和N2O5进行吸收反应,生成硝酸氨与亚硝酸氨。最后再与硫酸盐一起富集、浓缩、干燥后,作为氮肥加以利用臭氧将NO氧化为高价态的氮氧化物后,需要进一步地吸收。常见的吸收液有Ca(OH)2、NaOH 等碱液。不同的吸收剂产生的脱除效果会有一定的差异。例如有人在利用水吸收尾气时,NO的脱除效率可达到86.27%,这是利用气体在水中的溶解度进行吸收,也有试验利用吸收液将高价氮氧化物还原成为N2 后直接排入大气中。

采用臭氧脱硝技术可得到较高的NOX脱除率,典型的脱除范围为70%~90%,甚至可达到95%,并且可在不同的NOX浓度和NO、NO2的比例下保持高效率;因为未与NOX反应的O3会在洗涤器内被除去,所以不存在类似SCR中O3的泄漏问题;除以上优点外,该技术应用中 SO2和CO的存在不影响NOX的去除,而臭氧脱硝也不影响其他污染物控制技术。我公司将LoTOx技术与自己研发的臭氧发生系统结合形成一体化的脱硫脱硝系统,用于石油精炼厂中加热器、锅炉等的废气治理。经氧化后生成的N2O5通过洗涤器很容易与烟气中水分发生反应生成HNO3,然后再同洗涤剂生成盐类,最后通过洗涤清理排出系统外。具体的化学反应如下:

N2O5+H2O→2HNO3 (9)

HNO3+NaOH→NaNO3+H2O (10)

臭氧脱硝系统可使NOx排放减少到10μg/g以下,可满足严格的减排要求。并且不会使SO2转化为SO3,此外,烟气中的颗粒物和硫化物对臭氧消耗或 NOX脱除效率的影响并不明显,该系统不仅可以高效去除氮氧化物,而且对二氧化硫和粉尘等颗粒物也有明显的去除效果。同时它不存在堵塞、氨泄漏等问题。

迪克臭氧脱硝技术比传统烟气脱硫脱硝工艺更适应环保日益严格的要求,而且设备投资低、占地面积小、系统简单等优点;

以臭氧替代其它氧化试剂,通过特殊工艺控制脱硝反应过程,使碱液吸收反应的产物以固体形式存在,实现了气态污染物(氮氧化物)的固化处理,不产生二次污染;

采用臭氧的高级氧化技术不仅对NOX具有良好的脱除效果,而且对烟气中的其他有害污染物,比如重金属汞也有一定的去除能力;

在低温下进行氧化吸收等脱硝过程,有利于锅炉的能源回收利用,降低工程施工难度。利用国内现有较为成熟的湿法脱硫工艺并加以改进,使脱硫脱硝同时进行。

目前,该技术开始在国内石化行业和燃煤锅炉进行应用。其脱硝效率一般大于85%,可达90%以 上;NO排放浓度可达20mg/m3以下;100万m3/h工程投资大致为50万左右;

运行成本一般低于16元(每公斤NOx)。该技术成熟、稳定,运行简单,脱硝效率高,且可以运用于温度较低的烟气脱硝中,以及燃煤电站锅炉烟气深度脱硝。

是“十一五”、“十二五”以来,在国家相关科技计划的资助下,迪克装备抓住机遇,在臭氧发生器放电结构和放电介质的设计研究、大功率变频谐振电源与臭氧发生器的参数研究、整体结构和放电管模块化结构的图纸设计研究、冷却系统、检测系统、PLC控制系统的研究设计以及臭氧发生系统的分析等方面取得重要进展,大幅提高了大型臭氧发生器的制造水平,使装置具有高效率、低能耗、体积小、寿命长、运行稳定、价格低等显著优点。

各种燃煤工业锅炉,炉窑,石化,炼油,钢铁,冶金行业的烟气脱硫脱硝,以煤、焦炭、褐煤为燃料的公用工程锅炉;以燃气、煤、重油为燃料的工业锅炉;铅、铁矿、锌/铜,玻璃、水泥加工、生产的各种炉窑;用于处理生物废料,轮胎及其他工业废料的燃烧炉;来自于酸洗和化工过程的酸性气流;催化裂化尾气;各种市政及工业垃圾焚化炉等

氧气源工艺流程及控制

业主提供的氧气管道气通过设置的一级减压稳压装置处理后,经过氧气过滤器进行过滤,并通过露点仪检测进气露点,通过流量计计量进气量,并与PLC站联动。每套系统的进气管路上设置安全阀用于泄压保护系统。

在臭氧发生室内的高频高压电场内,部分氧气转换成臭氧,产品气体为臭氧化气体,经温度、压力监测后、经出气调节阀后由臭氧出气口排出。臭氧发生室出气管路上设有臭氧取气口,并装有电磁阀,每个设备的取气管分别通过各自的发生臭氧浓度仪检测臭氧出气浓度。

臭氧发生器设置1套封闭循环冷却水系统,通过板式换热器换热,为臭氧发生器提供冷却水。并配置一台冷却循环水泵,冷却循环水泵受PLC自动控制系统监控。冷却水进水管路设置压力传感器,用于检测并反馈到PLC自动控制系统,冷却水出水有温度变送器、流量开关等,当冷却水温度超过设定值或者流量低于设定值时报警。本系统设计按外循环冷却水入口温度33℃,如水温超过33℃时,系统能连续稳定工作,但产能有所降低,可通过调整运行条件达到要求的臭氧产量。内循环水建议采用蒸馏水。

臭氧发生器设置检修时剩余臭氧的吹扫系统和冷却水低点排空。臭氧出气管路上设计取样口,并设置臭氧浓度在线检测仪。

臭氧设备放置点设计安装氧气泄漏报警仪(具备现场声光报警),周围环境中检测到氧气浓度超标检测仪将报警。臭氧设备放置点设置臭氧泄漏报警仪(具备现场声光报警),用于检测臭氧设备放置点是否有臭氧泄漏,当检测到臭氧浓度超标时报警。

2019年公司新开发臭氧与CEMS烟气在线监测系统联动控制系统,实现了脱硝过程中臭氧产量调节与NOX的浓度产量全自动控制。受到客户广泛的好评。

Copyright@2020潍坊迪克机械装备科技有限公司 版权所有 鲁ICP备16019807号-2 技术支持:潍坊云邺