一臭氧高级催化氧化原理介绍:

臭氧是氧气的同素异形体,含有 3 个氧原子。臭氧在常温常压下为淡蓝色气体,水中的溶解度为 9.2mlO3/L,高于氧气(42.87mg/L),水中溶解浓度高于 20mg/L 时呈紫蓝色。臭氧有很强的氧化性,氧化还原电位为 2.07V,单质中仅低于 F2(3.06V)。臭氧可将废水中残留的大分子、长链、难以生物降解的有机物部分直接矿化成二氧化碳与水,部分分解为小分子易生物降解物质,破坏不可生物降解有机物的结构,降低毒性,提高B/C比,从而保证后续生化法的处理效果。

臭氧在工业废水处理中应用十分普遍,水溶液中臭氧与有机物的作用主要有两种途径:一种是臭氧分子的直接氧化作用;另一种是臭氧被分解后产生•OH羟基自由基强氧化作用。

传统的臭氧氧化技术以直接氧化为主,传质效果差、极高的选择性、臭氧利用率低、投资与运行成本高昂。

臭氧催化氧化技术是在氧化体系内加入过渡金属离子,能够对臭氧氧化产生明显的催化效果,可以催化臭氧在水中的自分解,增加水中产生的•OH 浓度,从而提高臭氧氧化效果。

目前,催化臭氧工艺分为两种类型:均相臭氧氧化和非均相臭氧氧化。均相臭氧氧化是指在水中加入一些溶解性的过渡金属离子以达到催化臭氧氧化的效果。非均相臭氧催化的催化剂以固态形式存在,易于分离,流程简单,既避免了催化剂的流失,也降低了水的处理成本。

非均相催化臭氧工程中常用的催化剂主要有:金属氧化物和复合金属氧化物;负载在载体上的金属氧化物;负载在载体上的金属;活性炭或以活性炭为载体的催化剂;多孔材料等。

其中过度金属系列氧化物由于价格相对便宜,原料易得,催化活性高而应用广泛。如钛氧化物、铁氧化物、锰氧化物、铝氧化物、锌氧化物、铜氧化物、镍氧化物等。

在非均相催化臭氧氧化体系中,一般有三种可能的反应机理:

1、臭氧化学吸附在催化剂表面,生成活性物质后与溶液中的有机物反应。这种活性物质可能是•OH,也有可能是其他形态的氧。

2、有机物分子通过化学键的作用吸附在催化剂表面,进一步与气相或液相中的臭氧反应。首先有机物会迅速被吸附在催化剂载体上,载体表面的氧化物与其形成一些螯合物,随后这些螯合物被臭氧和•OH氧化。

3、臭氧和有机物分子同时被吸附在催化剂表面(络合物作用),随后二者发生反应。从还原态催化剂开始,臭氧会氧化金属,臭氧在还原态金属上的反应会生成•OH,有机物会被吸附在被氧化过的催化剂上,然后通过电子转移反应被氧化,再次产生还原态的催化剂。有机物随之会很容易从催化剂上解吸(脱附),随后进入本体溶液,或被•OH和臭氧氧化。

经过我们全套系统的优化,可提高羟基自由基的产生量达100%-300%,大幅增强臭氧氧化利用率。

多相催化氧化工艺应用

多相催化氧化工艺在高浓度有机废水处理中是以多相催化氧化反应器的形式出现,并需根据不同水质和环境添加不同的氧化剂,如空气,臭氧,双氧水,二氧化氯等,催化剂的加入会加快OH羟基自由基的生成和对有机物的氧化。此项工艺近几年被广泛应用于印染,制药,造纸和化工等高难度有机废水的预处理中。多相催化氧化工艺对CODcr去除,脱色以及提高废水的可生化性有着显著的效果。如在印染废水处理中,其脱色效率高达75%-95%之间,同时可以去除50%-80%的CODcr,提高B/C比至0.45以上。在对CODcr超过15万的农药废水处理中,多相催化氧化工艺也体现了极高的效率,经过2小时的反应其CODcr去除率可达90%以上,且废水性状发生很大的变化,最明显的是B/C比由0提高到0.3以上,废水的可生化性加强,从而使后级生化处理达标排放成为可能。

多相催化氧化工艺中的催化氧化材料具有高稳定性,所以使用周期可达五年以上,并且安装操作简单,运行经济可靠。该工艺最大的优点是可以附加于任何传统处理工艺,因此对高浓度废水原处理工艺的改造有着其他工艺无法比拟的独特优势。

二:臭氧催化氧化工艺优势和应用场景。

大部分污水经过前端的传统生化处理以后,主要的生化指标大部分达到国家的排放要求,随着国家生态环保要求的越来越高,国家对排放标准的要求逐年提高,同时国家对危险废物的要求也进一步收紧,处理危险废物的成本越来越高,导致整个污水系统的单位处理成本大大增加,这就迫使企业需要找到合适的提标工艺,同时不产生危险废物,我们的臭氧催化氧化工艺恰好符合这一要求,臭氧氧化,操作简单,自动化程度高,不会产生二次污染,没有污泥,没有污泥,没有污泥,相对成本低廉,脱色,降解cod,提高B/C比,除臭,灭菌,灭病毒。臭氧催化氧化主要应用在污水工艺的提标改造,不会产生二次污染的高质量需求。

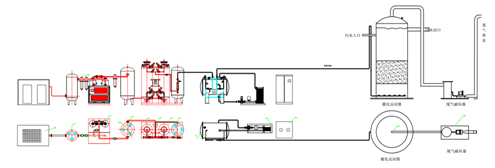

三:臭氧催化氧化技术工艺流程

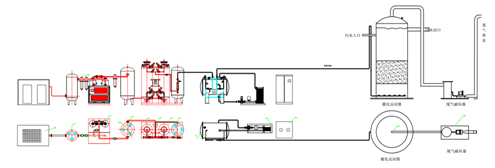

工艺流程图

臭氧高级催化氧化工艺流程主要由现场氧气制备系统,臭氧制备及控制系统,催化反应系统,专用催化剂系统,尾气破坏系统组成。

1:现场氧气制备系统是根据PSA变压吸附或VPSA原理,利用沸石分子筛独特的性能,从空气中分离出廉价的氧气。具有流程简单、结构紧凑、占地面积小、操作简便、随开随用、制氧成本低、安全可靠、耗电少、氧气纯度可调、产气压力高等显著特点,是一种理想的利用空气为原料制取氧气的空分设备。主要设备组成(PSA)螺杆空气压缩机,压缩空气储气罐,CTAH精密过滤器,组合式干燥机,PSA制氧吸附塔,氧气纯度分析及PLC控制系统,自动排水系统,工艺氧气储气罐等组成。我们的制氧产品特点,设备运行稳定,氧气产量压力恒定,浓度90-93%,露点<-60°,设备配置高,空压机主机选用台湾汉钟,电机建议选用变频控制,有效降低运行成本,制氧分子筛选用美国合资霍尼韦尔(Honeywell)UOP分子筛,吸附效率高,正常可以保证3-5年无需更换,日常维保费用低。电磁阀等主要元器件选用台湾亚德客或等同质量,保证设备的稳定连续运行。减压阀组选用日本进口SMC,精密过滤器和冷冻干燥机选用瑞典阿特拉斯.科普柯集团Atlascopco旗下纽曼泰克Pneumatech,能耗低,制冷效率高,配备氧分析仪,德国西门子PLC和显示屏控制,实时显示控制,并可以同步远端上传实现智能远程控制。

2:臭氧制备及控制系统,前端输送来的90%以上纯度的氧气经过减压阀组的作用,进入到臭氧发生器的放电体内,臭氧发生器的放电体材质304不锈钢,外电极采用316L材质的不锈钢,绝缘介质采用进口石英材质,经过精密轧制,管密度均匀,经过30000V高压的耐压实验,绝缘强度保障设备的安全运行,内外电极双间隙放电,保证了臭氧放电的转化率,风冷+水冷的双冷却模式保障臭氧产量和浓度连续不间断工作的稳定,精准控制的各种阀门采用ESG顶级品质,气体流量仪表采用臭氧专用定制的涡街流量计,密封采用四氟材料,配备精准的在线浓度检测仪,实时传输产出臭氧的浓度,与涡街流量计传输到PLC信号结合实时显示臭氧产量,浓度,流量等参数,氧气在高压逆变器的作用下,高频高压产生高纯度的臭氧,臭氧浓度可以高达10WT%,完整体系的运作保证产出的臭氧流量产量恒定,压力可调,最高可以到0.1mpa.

3:催化反应系统,催化氧化工艺中重要的环节就是在这里完成反应,在催化氧化反应系统中设置必要科学合理的布气系统,布水系统,出水系统,反冲洗系统,催化剂布置,尾气收集系统,在这里可以根据客户的实际水量和水质定制合理科学大小的催化反应器,材质可以为304,316L,2205,玻璃钢,PP等能耐臭氧氧化又符合水质的材料。

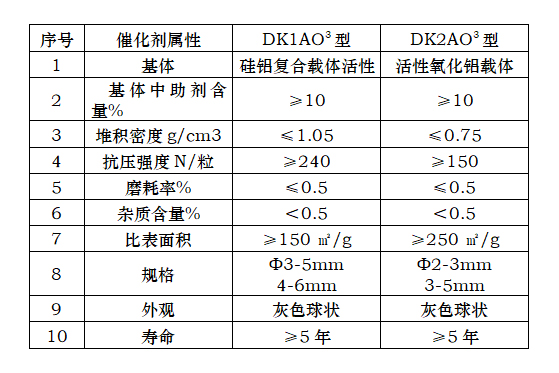

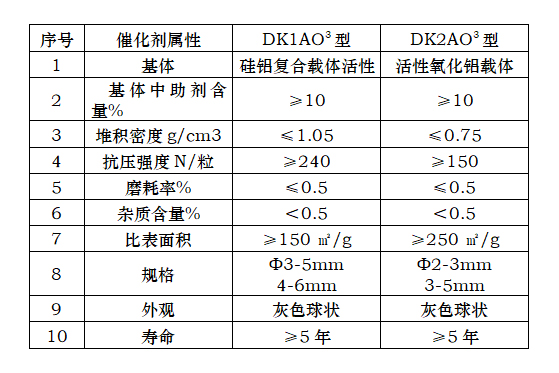

4:专用臭氧催化剂,随着新技术的发展应用,我们公司联合科研院所,并经过多年的实战经验,研制出全新一代臭氧氧化催化剂,催化剂载体又称担体(support),是负载型催化剂的组成之一。催化活性组分担载在载体表面上,载体主要用于支持活性组分、获得较高的比表面积,具有合适的形状、尺寸和机械强度,以符合工业反应器的操作要求,使催化剂具有特定的物理性状,而载体本身一般也具有催化活性。多数载体是催化剂工业中的产品,常用的有氧化铝载体、硅胶载体、活性炭载体及某些天然产物如浮石、 硅藻土等。常用“活性组分名称-载体名称”来表明负载型催化剂的组成,如加氢用的镍-氧化铝催化剂、氧化用的氧化钒-硅藻土催化剂。

应用较广泛的载体有:多孔分子筛、AL2O3活性氧化铝、树脂、陶瓷球、陶瓷、氧化硅、活性炭等。

臭氧催化剂特点:

臭氧吸附在催化剂表面,生成活性物质•OH与其他形态的氧后与溶液中的有机物反应;有机物分子通过化学键的作用迅速吸附在催化剂表面,与载体上的氧化物形成一些螯合物,进一步与气相或液相中的臭氧和•OH氧化;臭氧和有机物分子同时被吸附在催化剂表面(络合物作用),随后二者发生反应,臭氧氧化金属生成•OH,有机物吸附在被氧化过的催化剂上通过电子转移反应再次产生还原态的催化剂,随之会很容易从催化剂上解吸(脱附),随后进入溶液,被•OH和臭氧氧化。

(1)本催化剂通过大量试验和工程应用筛选催化剂载体及活性组分,通过高温烧结成型,解决均相催化系统的催化剂须定时添加、催化剂流失率的问题,防止二次污染。催化剂机械强度大、使用寿命长、耐冲刷。多孔材料为催化剂提供了巨大的比表面积,提高臭氧利用率、与污染物的反应速率、减少臭氧投加量。

(2)粒径尺寸可定制(2-3mm 3-5mm 4-6mm 各种规格都可定制)。

5:尾气破坏系统,

臭氧催化氧化技术的应用,也为臭氧尾气的产生提供了渠道,我们设计了完整的运行体系,在催化反应器顶部设有尾气收集装置,通过管道在尾气破坏系统高压风机的作用下,将为反应完全的臭氧气体密闭收集到臭氧尾气破坏反应器,破坏系统包括不锈钢分体式高压风机,加热器,除雾器,专用臭氧分解催化反应器,分解催化剂等组成,保障排出的废气中臭氧浓度低于0.1ppm的国家安全标准。在此环节,我们可以根据用户需求进行尾气排放前臭氧浓度监测,排放后臭氧尾气浓度监测等各种指标的准确检测。

综上所述,我们的臭氧催化氧化工艺成熟可靠,运行出水指标稳定,运行费用低,投资少,不产生二次污染,具有极高的社会效益和投资性价比,前期我们可以提供臭氧催化氧化中试试验车,可以到用户现场实地进行中试实验,处理效果直观完备。可以根据中试结果定制各种配置的工艺组合设备。

欢迎各位环保同仁及用户厂家垂询,沟通!

沟通热线:18678028115

15605365309

全国销售热线

全国销售热线 烟气臭氧氧化脱硝工艺方案

烟气臭氧氧化脱硝工艺方案 污水臭氧高级催化氧化工艺

污水臭氧高级催化氧化工艺 工业废气VOCS异味臭味氧化解决方案

工业废气VOCS异味臭味氧化解决方案 小型臭氧制备系统

小型臭氧制备系统 中大型臭氧制备系统

中大型臭氧制备系统 工业制氧机系列

工业制氧机系列

扫一扫,微信咨询

扫一扫,微信咨询